瑞爾論文

石鋼0號高爐長壽爐缸的設(shè)計和使用效果

爐缸,陶瓷杯,長壽孟世民 段慶福(石家莊鋼鐵股份有限公司)

何汝生 吳德謙 曹永國 吳向陽(北京瑞爾非金屬材料有限公司)

摘 要 石鋼新建0號高爐(420m3)采用了陶瓷杯爐缸內(nèi)襯,具體結(jié)構(gòu)是:爐底鋪滿3層國產(chǎn)半石墨質(zhì)炭磚,第四層鋪滿炭磚為進口微孔炭磚,爐缸鐵口區(qū)域和鐵口以下區(qū)域采用進口微孔炭磚;爐底炭磚上面是同心圓斜面壓迫式砌筑的莫來石質(zhì)陶瓷杯墊,陶瓷杯壁采用大塊灰剛玉制品;渣口、風(fēng)口區(qū)域砌筑大塊灰剛玉組合磚。高爐投產(chǎn)后生產(chǎn)順利,鐵水溫度比其他內(nèi)襯結(jié)構(gòu)有明顯的提高。

Design and application result of long campaign hearth of NO.0 BF in Shijiazhuang Iron and Steel C0.

Meng Shimin Duan Qingfu(Shijiazhaung Iron &Steel Co.Ltd.)

He Rusheng Wu Deqian Cao Yongguo Wu Xiangqian(Beijing Real Non-Metal Material Co.Ltd.)

Abstract The new No.0 BF of Shijiazhuang Iron & Steel Company(420m3)adopted with ceramic cup lining at furnace hearth and the specific design is as follows:three layers of semi graphite carbon bricks locally supplied with the fourth layer bricked by imported micro-porous carbon brick.At the taphole area and the area below the taphole,imported microporous carbon bricks are used and the ceramic cup pads of mullite which is compressively bricked in concentric oblique plane are installed above the carbon bricks at the furnace bottom.The ceramic cup wall is made of large lumps of gray corundum products.The slag hole and tuyere area was bricked by large lump of combined gray corindite.The production of the blast furnace operates smoothly after put into operation and the hot metal temperature increases considerably compared with the case using other designs of lining.

Key Words hearth ceramic cup long campaign

1 石鋼高爐的爐缸結(jié)構(gòu)

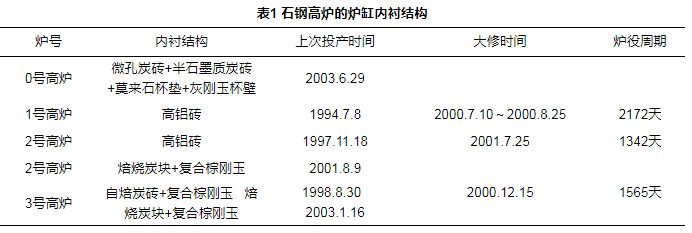

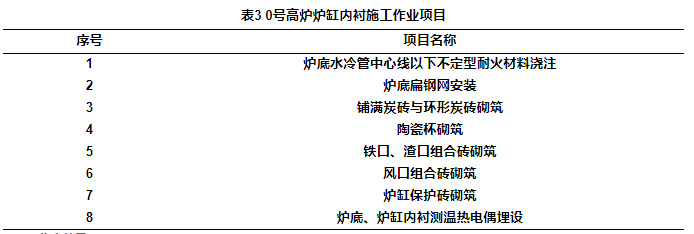

石鋼現(xiàn)有高爐的爐底、爐缸內(nèi)襯基本情況見表1,其主要技術(shù)經(jīng)濟指標(biāo)見表2.

2 0號高爐爐缸內(nèi)襯材料與結(jié)構(gòu)

2.1 爐缸內(nèi)襯用耐火材料

眾所周知,爐底、爐缸耐火材料內(nèi)襯主要受到鐵水環(huán)流沖刷和溶蝕、熱應(yīng)力破壞、鐵水滲透侵蝕等。特別在現(xiàn)代高爐超高冶煉強度下,鐵水環(huán)流沖刷、溶蝕、內(nèi)襯鉆貼等原因?qū)е碌膬?nèi)襯破損更加明顯。

由于陶瓷杯技術(shù)具有延長高爐壽命、節(jié)能且有益于冶煉等綜合功效,在分析了原有幾座高爐采用的爐缸內(nèi)襯結(jié)構(gòu)沒有獲得預(yù)期效果的原因后,0號高爐建設(shè)中,充分考察、對比、分析國內(nèi)外高爐使用實踐,決定采用材料配置適宜、結(jié)構(gòu)合理的新型陶瓷杯技術(shù)。

石鋼原有高爐采用的炭磚-復(fù)合棕剛玉陶瓷砌體復(fù)合爐襯存在的主要缺陷是:

(1)砌筑陶瓷砌體的耐火磚為含有~14%SiC的復(fù)合棕剛玉磚。高爐生產(chǎn)中,與高溫鐵水接觸的陶瓷砌體熱面發(fā)生如下的SiC分解反應(yīng):SiC→Si+C

反應(yīng)產(chǎn)物以游離狀態(tài)存在于反應(yīng)層中并溶于鐵水;生成的C沉積在剛玉制品之中,形成空隙,降低剛玉制品抵抗沖刷的能力;溫度升高時,沉積碳的體積膨脹使得剛玉制品出現(xiàn)微裂紋,導(dǎo)致剛玉制品被鐵水快速溶蝕。

(2)采用編號G-1~G-6標(biāo)普型磚砌筑陶瓷砌體時,單一的磚型難以形成穩(wěn)定的砌體結(jié)構(gòu)。而且,砌體磚縫數(shù)量多,磚縫長度短,鐵水容易鉆入或鉆透磚縫,導(dǎo)致耐火磚漂浮。

(3)SiC含量在8%~15%的剛玉質(zhì)制品在1000℃時的熱膨脹率達到6%~8%,不采取有效的應(yīng)力釋放措施,且緊密砌筑時,難以有效釋放熱膨脹應(yīng)力,造成砌體破壞或者制品內(nèi)部產(chǎn)生微裂紋,在溫度變化、沖刷等外部因素作用下,出現(xiàn)剝落破損。

(4)砌筑于爐缸下部和爐底上層的炭素材料導(dǎo)熱率、抗鐵水侵蝕等性能不理想,未能為陶瓷砌體材料提供有效的冷卻條件,以減緩陶瓷砌體侵蝕速率。

(5)SiC含量在8%~15%的剛玉質(zhì)制品熱導(dǎo)率較高,一般在5~7W/(m·K),這不僅影響了陶瓷砌體的保溫效果,而且難以在爐缸內(nèi)襯內(nèi)形成合力的溫度場分布。

鑒于原采用的炭磚-陶瓷砌體存在上述技術(shù)缺陷,難以為新建0號高爐實現(xiàn)長壽目標(biāo)奠定堅實的技術(shù)基礎(chǔ),因此0號高爐采用了北京瑞爾灰剛玉大塊磚與國外優(yōu)質(zhì)微孔炭磚構(gòu)成的陶瓷杯爐缸內(nèi)襯。

2.2 0號高爐陶瓷杯內(nèi)襯

0號高爐采用了北京瑞爾灰剛玉大塊磚與國外優(yōu)質(zhì)微孔炭磚構(gòu)成的陶瓷杯爐缸內(nèi)襯,具體結(jié)構(gòu)為:爐底鋪滿砌筑3層國產(chǎn)半石墨質(zhì)磚,第4層鋪滿炭磚為引進微孔炭磚;爐缸鐵口區(qū)和鐵口以下區(qū)域采用引進微孔炭磚;爐缸上部設(shè)計采用國產(chǎn)半石墨質(zhì)炭磚(實際砌筑了國產(chǎn)模壓小炭塊)。

爐底炭磚上面為同心圓斜面壓迫式砌筑的莫來石質(zhì)陶瓷杯墊,陶瓷杯壁采用大塊灰剛玉制品;渣口、風(fēng)口區(qū)域砌筑大塊灰剛玉組合磚。

同時,為更好的保護炭素材料(磚和不定型材料),在風(fēng)口磚與炭磚、陶瓷杯之間的過度區(qū)域采用了特殊的蓋磚和隔水措施。

為了給高爐生產(chǎn)、內(nèi)襯維護創(chuàng)造良好條件,提供充分且準(zhǔn)確的信息,按照溫度分布特點在爐底、爐缸磚襯中設(shè)置了必要的溫度檢測點。

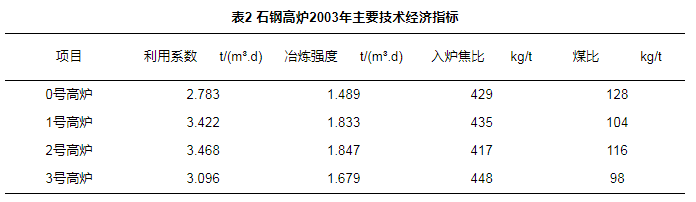

0號高爐爐底、爐缸內(nèi)襯基本結(jié)構(gòu)如圖1所示。

與原先采用的陶瓷砌體內(nèi)襯比較,0號高爐爐缸內(nèi)襯具有以下特點:

(1)在對高爐壽命有重要作用的爐底最上層和爐缸下部區(qū)域采用了國外優(yōu)質(zhì)微孔炭磚。這種微孔炭磚具有較好的導(dǎo)熱性,能夠充分發(fā)揮冷卻壁的冷卻效果,可降低陶瓷杯溫度,減緩陶瓷杯材料的侵蝕速率,為高爐爐缸壽命達到或超過12~15年提供充分的保證。

(2)砌筑陶瓷杯的大塊灰剛玉質(zhì)制品組織致密(體積密度大于3.35g/cm3)、孔隙率低(小于10%),抗鐵水溶蝕性優(yōu),具有微氣孔和適宜的強度及蠕變性等。而且,這種特異型大塊剛玉質(zhì)制品砌筑的陶瓷杯結(jié)構(gòu)穩(wěn)定、無鉆鐵并導(dǎo)致內(nèi)襯砌體漂浮的危險,按材料性能選取的磚縫寬度和應(yīng)力釋放結(jié)構(gòu)避免了溫度應(yīng)力的不良影響。

(3)同心圓斜面壓迫砌筑的莫來石質(zhì)陶瓷杯墊抗鐵水侵蝕好、結(jié)構(gòu)穩(wěn)定,陶瓷杯壁與陶瓷杯墊具有穩(wěn)定的過度結(jié)合。

(4)由4~8塊特異型大塊制品砌筑的渣口、風(fēng)口組合磚具有磚縫少、結(jié)構(gòu)穩(wěn)定、易于砌筑等優(yōu)點。

3 0號高爐爐缸內(nèi)襯施工

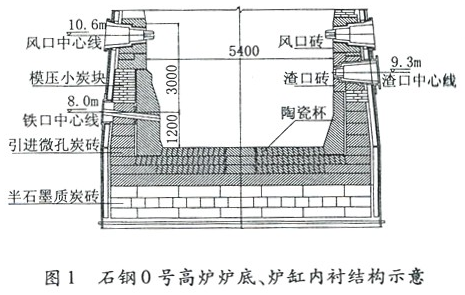

爐底、爐缸內(nèi)襯施工作業(yè)從2003年5月19日開始,6月10日結(jié)束,歷時22天,扣除由于氣候、設(shè)備事故等占用時間外,實際作業(yè)~17天。完成的施工作業(yè)項目見表3。

為了保證施工質(zhì)量、縮短作業(yè)周期,施工作業(yè)中采用了部分特殊技術(shù)措施:

(1)爐底炭素搗打料中設(shè)置的炭磚支撐找平扁鋼網(wǎng),上表面不平整度小于0.5mm,為保持整個爐底、爐缸內(nèi)襯的順利施工和作業(yè)質(zhì)量打下了良好的基礎(chǔ)。

(2)滿鋪炭磚(進口與國產(chǎn))砌筑中采用了先預(yù)擺、后平移的施工方法,改善了爐底作業(yè)環(huán)境,加快了施工進度。

(3)由于進口炭磚的加工精度高、形狀規(guī)則、尺寸偏差小,施工中基本全部實現(xiàn)了干縫砌筑。

(4)進口炭磚與陶瓷杯和風(fēng)、渣口磚的砌筑搬運采用特殊吊具,較采用真空吸盤節(jié)省了砌筑時間,材料安全得到更好保證。

4生產(chǎn)效果

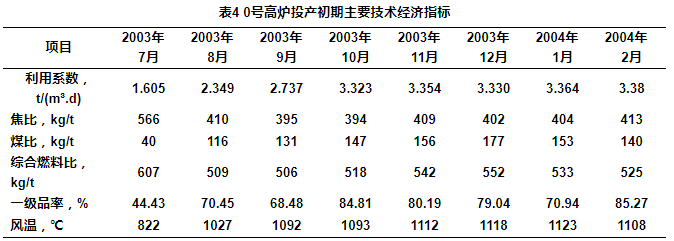

0號高爐于2003年6月29日點火投產(chǎn)后,至今生產(chǎn)已經(jīng)8多個月。投產(chǎn)以來各月的主要技術(shù)經(jīng)濟指標(biāo)見表4。

與過去采用炭磚-復(fù)合棕剛玉陶瓷砌體高爐投產(chǎn)初期的生產(chǎn)實際比較,0號高爐投產(chǎn)后的生產(chǎn)具有以下特點:

(1)高爐投產(chǎn)更加順利,適應(yīng)性強。

(2)鐵水溫度明顯高于過去采用炭磚-復(fù)合棕剛玉陶瓷砌體或普通爐缸內(nèi)襯是的鐵灰溫度。

(3)投產(chǎn)初期,爐外機械設(shè)備故障造成高爐無計劃休風(fēng)(25.58h),之后復(fù)風(fēng)生產(chǎn)時,未出現(xiàn)爐缸向涼、渣鐵難出等問題。

(4)埋設(shè)于爐底、爐缸襯磚中的熱電偶顯示,磚襯實際溫度分布情況與設(shè)計預(yù)測情況比較吻合。

5結(jié)語

(1)0號高爐的陶瓷杯內(nèi)襯采用的材料性能適合于高冶煉強度的高爐,采用特異型大塊灰剛玉制品砌筑的陶瓷杯較小塊標(biāo)普型耐火磚砌筑的陶瓷砌體具有結(jié)構(gòu)更加穩(wěn)定、密閉性更好等技術(shù)特點。

(2)投產(chǎn)后的生產(chǎn)實踐已經(jīng)初步顯示了所采用陶瓷杯技術(shù)的綜合優(yōu)越性。

(3)陶瓷杯技術(shù)的采用,為0號高爐實現(xiàn)高效、長壽操作提供了良好的保證。